Le moulage à la cire perdue est simplement le meilleur procédé de coulée qui soit! Voici pourquoi.

Dans sa forme la plus simple, le moulage à la cire perdue consiste à faire fondre et à verser dans des moules réfractaires tout métal ou alliage commun. Ces moules peuvent prendre une panoplie de formes et permettent de  couler des pièces qui, une fois refroidies, seront hautement fidèles au modèle original. On peut facilement comprendre pourquoi le moulage à la cire perdue est plus avantageux que l’usinage de pièces à partir de blocs solides achetés en entrepôt : ce dernier procédé, bien qu’il soit très commun, implique de retirer de la matière afin d’obtenir la forme voulue, ce qui entraîne plusieurs problèmes, et n’est donc pas aussi rentable pour la fabrication de nombreuses pièces.

couler des pièces qui, une fois refroidies, seront hautement fidèles au modèle original. On peut facilement comprendre pourquoi le moulage à la cire perdue est plus avantageux que l’usinage de pièces à partir de blocs solides achetés en entrepôt : ce dernier procédé, bien qu’il soit très commun, implique de retirer de la matière afin d’obtenir la forme voulue, ce qui entraîne plusieurs problèmes, et n’est donc pas aussi rentable pour la fabrication de nombreuses pièces.

Pour les concepteurs, les fabricants et les utilisateurs finaux, nos pièces sont avantageuses puisqu’elles représentent une solution de rechange à d’autres procédés trop coûteux ou trop restrictifs en ce qui a trait au design. En effet, puisque nous injectons de la cire dans un moule pour créer un modèle, nous parvenons à couler le métal dans une grande variété de formes impossibles à réaliser avec d’autres procédés. Nous pouvons ainsi couler des métaux et des alliages à point de fusion élevé, par exemple l’acier et l’acier inoxydable, en égalant le degré de détail et de précision du moulage par injection, procédé habituellement réservé aux métaux à point de fusion bas. Une telle précision est attribuable à la formation d’un moule réfractaire uni autour du modèle en cire, un procédé unique en son genre. En effet, le moule réfractaire en céramique (ou carapace) épouse dans ses moindres détails la forme du modèle et résiste à des températures extrêmement hautes. Le métal en fusion y est versé, pour ensuite se solidifier. Le moulage à la cire perdue est donc un procédé qui permet de reproduire une myriade de formes très précises. Voici quelques-uns de ses autres avantages :

UN PROCÉDÉ PRÉCIS

On dit des pièces coulées à la cire perdue qu’elles sont coulées « près des dimensions désirées », c’est-à-dire qu’elles requièrent très peu de finition, voire aucune. Le moulage à la cire perdue permet de reproduire des détails précis et d’obtenir des pièces dont la masse varie de quelques onces (quelques dizaines de grammes) à 200 lb (90,72 kg) et dont la précision dimensionnelle est d’environ ± 0,005 po (0,127 cm) par 1 po (2,54 cm).

UN GRAND CHOIX D’ALLIAGES

UN GRAND CHOIX D’ALLIAGES

Le moulage à la cire perdue permet de couler des centaines d’alliages formés des métaux de base les plus communs, qu’on pense aux aciers, aux aciers inoxydables ou aux alliages à base de cuivre, de nickel, de fer ou de cobalt, pour ne nommer que ceux-là. Puisque cette méthode offre l’avantage crucial (mais méconnu) de réduire, voire d’éliminer l’usinage nécessaire à la finition, il est possible de couler des métaux plus résistants, qui sont habituellement plus difficiles à usiner. On obtient donc un produit final d’une plus grande qualité. Nous pouvons couler non seulement la plupart des métaux industriels communs, qui trouvent une grande variété d’applications, mais aussi bon nombre de métaux spécialisés pouvant remplir des fonctions très précises.

UN OUTILLAGE ABORDABLE

Alors que toutes les autres procédés requièrent de l’outillage dispendieux, le moulage à la cire perdue nécessite un outillage en alliage d’aluminium facile à usiner. Puisqu’il ne sert qu’à recevoir de la cire, cet outillage a une longue durée de vie. Chez Niagara Investment Castings, nous aidons nos clients à obtenir tout l’outillage dont ils ont besoin, prenant en charge la fabrication et l’entreposage. L’outillage requis pour le moulage à la cire perdue est donc beaucoup moins coûteux que l’outillage nécessaire à la coulée sous pression ou au forgeage. De plus, dans une optique de réduction supplémentaire des coûts, il peut comprendre de multiples cavités ou être partiellement ou entièrement automatisé, augmentant le rendement de l’investissement initial.

DES COÛTS DE PRODUCTION RÉDUITS, DES PROFITS ACCRUS

Puisqu’il permet de créer des pièces qui, en plus de présenter une esthétique supérieure, correspondent aux détails et aux dimensions voulues, le moulage à la cire perdue trouve souvent preneur chez les clients qui aimeraient réduire, voire éliminer le coûteux travail de finition sur leurs pièces. Un nombre croissant de fabricants prévoient aujourd’hui de couler leurs pièces à la cire perdue. Ils peuvent ainsi prévoir la fabrication de plusieurs pièces en une seule coulée, ce qui réduit leurs coûts de manutention, d’assemblage, de soudure et d’inspection.

Puisqu’il permet de créer des pièces qui, en plus de présenter une esthétique supérieure, correspondent aux détails et aux dimensions voulues, le moulage à la cire perdue trouve souvent preneur chez les clients qui aimeraient réduire, voire éliminer le coûteux travail de finition sur leurs pièces. Un nombre croissant de fabricants prévoient aujourd’hui de couler leurs pièces à la cire perdue. Ils peuvent ainsi prévoir la fabrication de plusieurs pièces en une seule coulée, ce qui réduit leurs coûts de manutention, d’assemblage, de soudure et d’inspection.

UN HAUT DEGRÉ DE DÉTAIL

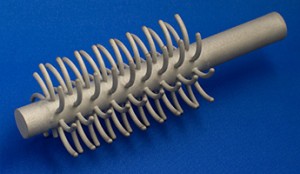

Les pièces coulées à la cire perdue font rêver les concepteurs. Elles présentent des détails complexes, tant internes qu’externes, grâce à la conception de l’outillage, au noyautage à la cire soluble ou au noyautage à la céramique. Nous pouvons donc recréer des détails internes impossibles à reproduire avec la plupart des autres procédés de fabrication. À la surface des pièces, il est possible de couler des surfaces droites (murs) n’ayant aucun angle de démoulage, des cannelures, des bosses, du lettrage, des dentelures et même des filaments.

Les pièces coulées à la cire perdue font rêver les concepteurs. Elles présentent des détails complexes, tant internes qu’externes, grâce à la conception de l’outillage, au noyautage à la cire soluble ou au noyautage à la céramique. Nous pouvons donc recréer des détails internes impossibles à reproduire avec la plupart des autres procédés de fabrication. À la surface des pièces, il est possible de couler des surfaces droites (murs) n’ayant aucun angle de démoulage, des cannelures, des bosses, du lettrage, des dentelures et même des filaments.

DES PERTES DE MÉTAL MINIMES

Puisque les pièces coulées à la cire perdue nécessitent peu d’usinage, la quantité de métal perdu en raison des copeaux reliés à l’usinage se voit grandement réduite. Cet avantage prend tout son sens lorsque vous désirez couler des aciers inoxydables ou des alliages à base de nickel ou de cobalt qui, en plus d’être dispendieux, sont difficiles à usiner.

DES PIÈCES UNIFORMES

Puisque les pièces coulées à la cire perdue sont des répliques de modèles en cire obtenus à partir d’un outillage unique, leur précision dimensionnelle demeure constante, et ce, année après année. Lorsque des modifications doivent être apportées au design d’une pièce, il est habituellement possible de modifier l’outillage requis à coût relativement minime.

UN PROCESSUS RAPIDE, DE LA CONCEPTION À LA LIVRAISON

À partir de la phase de conception, le délai de production de nos pièces est habituellement de moins de 12 semaines. Si vous désirez plutôt obtenir des prototypes, vous pouvez faire appel à notre service interne de prototypage rapide. Notre système unique d’impression 3D permet d’obtenir des modèles en cire en quelques jours seulement, alors que les pièces peuvent être obtenues dans les trois semaines suivantes.

À partir de la phase de conception, le délai de production de nos pièces est habituellement de moins de 12 semaines. Si vous désirez plutôt obtenir des prototypes, vous pouvez faire appel à notre service interne de prototypage rapide. Notre système unique d’impression 3D permet d’obtenir des modèles en cire en quelques jours seulement, alors que les pièces peuvent être obtenues dans les trois semaines suivantes.